Por Gregório Suarez

Introducción

El AMFE (Análisis Modal de Fallos y Efectos) es un enfoque metódico para recopilar conocimiento sobre posibles puntos de error en un proyecto, proceso o cualquier objeto de estudio.

El FMEA (Failure Mode and Effects Analysis) fue presentado en 1949 en Estados Unidos como un estándar militar para el análisis de fallas, los “Procedimientos para realizar el modo de fallos, los efectos y el análisis crítico” (MIL-P-1629).

Fue adoptada, después, por la NASA, por la industria aeronáutica y en la década del 70 llegó hasta la industria automotriz. En 1967 fue publicado por la SAE (Society of American Engineers).

El AMFE se ha convertido en una metodología conocida mundialmente y ampliamente aplicada en diversas áreas de conocimiento: Ingeniería, Calidad, Logística, etc. y continuó avanzando para diversos tipos de negocio.

Evolucionó y ganó variantes locales como:

- AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité),

- FMEA VDA (Verband der Automobilindustrie) y

y hasta un estándar internacional: FMEA AIAG (Automotive Industry Action Group).

Además, el AMFE, que nació como AMFE de Proceso (P AMFE) y AMFE de Producto (D AMFE), fue adaptado para numerosas aplicaciones:

- System FMEA,

- Machinery FMEA,

- Logistic FMEA,

- Service FMEA,

- Project Risk FMEA,

- Business Risk FMEA

y otras.

Sin embargo, las variaciones y aplicaciones mantienen las características básicas de:

- ser un método analítico

- aplicar el trabajo en equipo multidisciplinario

- considerar de manera completa: un sistema, producto o proceso

- actuar antes incluso de la efectiva existencia o realización del objeto

- identificar y analizar posibles efectos y modos de falla

- evaluar y priorizar los riesgos

- definir y monitorear acciones

- realizar el Pensamiento basado en riesgos, la Mejora y la Construcción del Conocimiento.

La metodología del AMFE (Análisis Modal de Fallos y Efectos) es poderosa y eficaz por ser:

- analítica: capaz de “rebanar” una gran cuestión, de modo estructurado, hasta un nivel de fácil tratamiento, en una secuencia lógica y de simple aplicación

- preventiva: pues independe de la efectiva existencia del objeto de estudio: proceso, producto, etc. e incluso de recursos técnicos y materiales concretos

- enfocada: al realizar la evaluación, cálculo y priorización del riesgo, posibilita el tratamiento de las fallas más importantes

- evolutiva: cuando establece una base de conocimiento que puede ser actualizada, corregida, mejorada y enriquecida de modo simple y permanente.

Esta increíble capacidad del AMFE para identificar problemas y priorizar soluciones ha convertido a esta herramienta en una referencia obligatoria y una buena respuesta a los más diversos tipos de cuestiones.

El problema del AMFE

Como un martillo o un calibre pie de rey, AMFE es solo una herramienta y así su aplicación depende del usuario, de su disciplina y rigor. Ahí enfrentamos diversos problemas.

El problema más crítico ha sido la última etapa del método, o sea, la revisión regular del estudio de AMFE, que en el mejor de los casos sucede raramente.

Esta actividad es fundamental pues garantiza:

- la continuidad del tratamiento de las fallas con menores NPR,

- el chequeo y corrección de los datos iniciales,

- la verificación de eventuales errores en la aplicación anterior del AMFE,

- la integración de nuevas informaciones

- la definición de nuevas acciones de mejora (PDCA) y

- la reducción del esfuerzo para realizar nuevos estudios.

En resumen, los resultados de la aplicación del AMFE no se maximizan y quedan restringidos a la reducción de los problemas identificados en el estudio inicial.

La consecuencia visible de esta limitación aparece como:

- altos índices de rechazo, retrabajo y PPM interno / externo

- diversos y recurrentes problemas de calidad

- frecuentes reclamaciones del cliente

- necesidad de modificaciones urgentes en el proceso de fabricación

- introducción de operaciones de control adicionales no previstas

- existencia de estudios de AMFE superficiales y sin valor agregado.

En realidad, el gran impacto es que al no ejecutar la revisión regular hace del AMFE una actividad con un costo elevado pues siempre partimos de cero.

Es como comprar una guitarra para aprender a tocar una canción de Navidad y pronto abandonarla en el fondo del armario.

Sin practicar, sin mejorar el rendimiento, ni aprender otras canciones.

De ahí a 12 meses, juntamos a la gente nuevamente, calificamos al equipo y nos reunimos en una sala por largas horas para tocar mal la misma canción.

Entonces se concluye que tocar la guitarra es muy difícil, demorado y tal vez no valga la pena.

Las automotrices y el AMFE

Desde la década de los 70, el AMFE es una exigencia de la industria automotriz estadounidense y se ha convertido en un requisito esencial desde la QS9000 y la ISO / TS 16949.

Actualmente el P AMFE (AMFE de Proceso) y D AMFE (AMFE de Producto) forman parte de las “Core Tools” de la IATF 16949 y de los requisitos de todas las empresas de la cadena de suministro automotriz.

Sin embargo, preocupados por la cuestión de la revisión y evolución del AMFE, en especial del AMFE de Proceso, algunas montadoras introdujeron como requisito específico la utilización de una herramienta denominada “AMFE Reverso“.

Los Requisitos Específicos da General Motors, además de realizar anualmente evaluaciones de reducción de riesgo por producto, un proveedor debe revisar mensualmente la reducción de riesgo (NPR) para impedir que los productos defectuosos avancen en el proceso de Producción.

Además, el proveedor debe implementar un proceso de “P AMFE Reverso” para identificar nuevos modos de falla potencial en el piso de fábrica.

Esto incluye revisiones mensuales de reducción de riesgos, definición de planes de acción para los principales problemas, la participación de la Gestión de la fábrica en el informe de alto riesgo y aprobación de contramedidas.

Evidentemente los resultados del P AMFE Reverso deben ser retroalimentados en el diagrama del flujo del proceso, P AMFE, Plan de Control e Instrucciones de trabajo.

Los Requisitos Específicos del Grupo RENAULT solicitan que el proveedor debe revisar el AMFE usando el AMFE Reverso (R AMFE) y desplegar esta herramienta para sus subcontratistas.

Esto parece una tendencia clara en el área automovilística que debe evolucionar hacia otras áreas de negocio y otras formas de AMFE.

La solución: AMFE Reverso

Esta herramienta recibió las siguientes denominaciones:

- en inglés, Reverse AMFE,

- en francés, AMDEC Inversée,

- en portugués, FMEA Reverso.

En este trabajo enfocaré específicamente en la aplicación del AMFE Reverso en estudios de AMFE de Proceso (P AMFE).

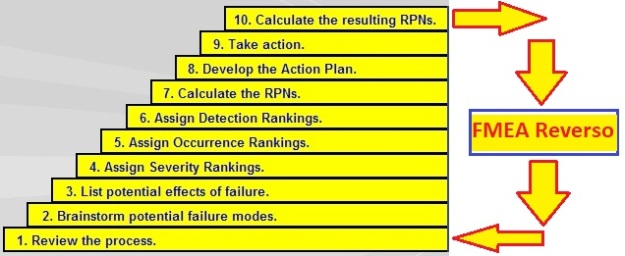

El AMFE Reverso (R AMFE) es un proceso estructurado de Mejora Continua que pretende garantizar la permanente actualización y progreso de un estudio de AMFE.

Es una revisión en el piso de planta de un estudio de P AMFE, realizada por un equipo multifuncional, enfocada para verificar si todos los modos de fallo poseen controles adecuados (prevención / detección) y están funcionando correctamente.

Esta herramienta es una respuesta excelente a los problemas ya presentados, avanza sólidamente en el aspecto de mejora del AMFE y se puede aplicar en cualquier tipo de AMFE.

Los estudios de R AMFE, se contrapone a los estudios de AMFE, porque

- son obligatoriamente realizados desde una fase final del Proyecto

- con los recursos industriales efectivamente existentes (la realidad)

- con los resultados obtenidos y los problemas que ocurrieron (la realidad)

- con la efectiva capacidad del proceso de proteger al cliente (la realidad)

- con la visión actual de las expectativas de las partes interesadas (el futuro)

- para realizar el levantamiento de riesgos conocidos y nuevos potenciales

- inician un nuevo plan de acción sobre la situación identificada

- realizan un Ciclo PDCA en la práctica.

Evidentemente un AMFE Reverso es mucho más que una simple revisión. Es mucho más profundo, funciona en condiciones muy específicas y trae aún más resultados.

Basta decir que el R AMFE es la aplicación concreta del Ciclo PDCA en el AMFE.

El uso del AMFE Reverso es especialmente indicado cuando el P AMFE es aplicado en procesos que usan nuevas o poco conocidas tecnologías.

En este caso, el equipo AMFE no tiene experiencia o conocimiento a nivel adecuado para un análisis profundo de los posibles fallos.

Atención, R AMFE no es un tipo de AMFE, es una herramienta de soporte para la aplicación del AMFE.

Modo de funcionamiento

En un AMFE Reverso se realizan seis actividades básicas:

- Revisión del proceso actual en los puestos de trabajo

El objetivo es actualizar el P AMFE en relación a la situación real en la producción: flujo del proceso, actividades, medios, técnicas, documentación, etc.

Cuando el P AMFE fue realizado, el Proyecto aún estaba en una fase inicial con pocas definiciones y muchas incertidumbres.

Por eso, es seguro que el proceso efectivamente implantado posea muchas diferencias en relación a lo imaginado e incluso planificado.

De todos modos, un proceso de fabricación evoluciona mucho e incluso posee una dinámica propia que se desvía de la documentación formal.

Esta evolución no puede ser controlada, por lo que necesitamos regular periódicamente el sistema documental con el proceso real en el piso de fábrica.

- Diagnóstico de la situación real del plan de acción anterior

La implantación del plan de acción resultante del P AMFE no es una prioridad en un proyecto y normalmente las medidas se retrasan o no tienen la eficacia esperada.

Se debe verificar la situación del plan de acción inicial del P AMFE para identificar acciones pendientes, no realizadas o poco eficaces.

Además, el proceso implantado presenta ahora sus efectivos resultados y es fundamental verificar si las medidas definidas anteriormente alcanzaron su objetivo y si ocurrieron fallas, modos o causas no previstas.

- Prueba de la garantía del proceso actual

Esta tarea consiste en desafiar deliberadamente el proceso a través de diferentes técnicas para verificar si las acciones definidas en el P AMFE son efectivas.

En un R AMFE, los operadores son llamados para realizar las operaciones erróneas o instalar componentes no conformes, en posición invertida o incluso omitiéndolos completamente.

Entonces, se observa cuán lejos en el proceso de producción el producto avanza antes de que el defecto sea detectado o impedido de continuar en el flujo.

Esto ayuda a identificar dónde es importante modificar el proceso o incluso donde se necesitan controles de detección mejorados.

Hace parte de esta tarea una completa revisión del flujo y gestión de piezas sospechosas, retrabajadas y no conformes.

A partir de eso es posible introducir diversas mejoras en el proceso.

- Recolección y análisis de los resultados reales de rendimiento

El proceso de fabricación está diseñado para alcanzar un determinado nivel de rendimiento.

Sin embargo, el éxito efectivo sólo puede medirse cuando la producción se acerca a la vida en serie y una cadencia nominal.

Consiste en la recolección de los resultados de Calidad y Productividad del proceso real: PPM interno, rechazo, retrabajo, reclamaciones del Cliente y cualquier problema.

Este análisis permite identificar puntos débiles y de riesgo en el proceso y que deben constar en el estudio del P AMFE.

Además, esta actividad permite sustituir los valores adoptados inicialmente para Ocurrencia y Detección por valores reales o por lo menos más eficaces.

Es importante observar que esta actualización / corrección puede modificar mucho la prioridad del tratamiento de los riesgos.

- Actualización e integración de objetivos y requisitos del proceso

El P AMFE fue realizado en un determinado momento y para alcanzar ciertos requisitos, en un contexto de Proyecto.

Entrando en la vida en serie, evidentemente los objetivos de calidad evolucionan, así como las expectativas del cliente, y eso crea un nivel de exigencia muy diferente.

Se hace entonces muy interesante realizar una revisión del proceso para atender esas demandas.

La mejor manera de hacer esto es realizar un nuevo estudio del P AMFE.

- Revisión del P AMFE y definición de nuevos planes de acción

La consolidación general de las actividades anteriores posibilita una amplia revisión del AMFE y de ahí generar un nuevo plan de acción: más concreto, más enfocado y orientado a la mejora.

Este momento también es adecuado para un análisis crítico de la aplicación original del AMFE: organización, selección y cualificación de las personas, preparación, funcionamiento y desempeño.

Esta actividad incluye la completa actualización de la documentación del proceso: diagrama de flujo, plan de control y, en particular, las instrucciones de trabajo que deben ser completas y adecuadas.

Organización y Momento de Aplicación

La organización necesaria para la realización del AMFE Reverso es muy específica y consta de dos puntos esenciales.

Un R AMFE:

- tiene todas las actividades realizadas en piso de planta.

- es realizado por un equipo multidisciplinario de terreno

La realización de un AMFE sólo tiene sentido cuando se realiza lo más pronto posible y esto también vale para el R AMFE.

Un AMFE Reverso (R AMFE) puede iniciarse tan pronto como el proceso de fabricación tenga piezas producidas.

El único requisito para un R AMFE es que el proceso definitivo esté operativo.

Si aplicamos el AMFE Reverso durante la fase del proyecto, podemos incluso actuar sobre las opciones del proyecto al:

- integrar dispositivos a prueba de errores para eliminar riesgos durante la operación,

- resolver problemas de viabilidad técnica y restricciones industriales,

- discutir y revisar las especificaciones del producto,

- animar la retroalimentación al documento AMFE.

Avanzando en el tiempo y ya con el lanzamiento de las herramientas, podemos verificar riesgos en las especificaciones y discutir soluciones sin costos adicionales, aún dentro del cronograma del proyecto, a través de:

- cambios y mejoras del proceso productivo,

- aplicación de nuevos medios de control y Poka Yoke`s,

- optimización del flujo de proceso,

Sin embargo la gran oportunidad para la ejecución del AMFE Reverso sucede tan pronto como el proyecto entra en la vida en serie y continúa hasta el final de vida del producto.

La frecuencia de realización del R AMFE por proceso depende de la madurez y el nivel de rendimiento pero de ninguna manera puede ser superior a 6 meses.

Beneficios del R AMFE

La sistemática aplicación de la herramienta AMFE Reverso trae muchos beneficios para la empresa, tales como:

- recuperar la experiencia y el conocimiento de los equipos de producción

- mantener, revisar y mejorar sistemáticamente los AMFE`s

- reducir los riesgos y los costes de la no calidad

- construir una base de conocimiento estructurada

- realizar la mejora de los procesos productivos.

R AMFE para Análisis de la Causa Raíz (RCA)

Recientemente se ha desarrollado una aplicación especial del R AMFE para procesos de análisis e investigación de la causa raíz.

El Análisis de Causa Raíz (RCA) busca llegar a una causa en la “raíz” de un fallo y para ello existe una gran variedad de herramientas de la Calidad que históricamente se utilizaron para analizar fallas.

La causa raíz es la primera, la base, la causa iniciadora de una secuencia no deseada de eventos. Si se elimina, la secuencia causal de eventos en cascada no se producirá.

La causa raíz aparece como respuesta a la pregunta “por qué“, hecha en técnicas como PDCA, 8 Disciplinas, Análisis del Árbol de Fallas, Diagrama Causa Efecto o “5 Porqués”.

Todas estas técnicas suponen que, para cada efecto, hubo una causa anterior, resumida en la frase “causa y efecto“.

Recientemente, esta relación fue mejorada para el uso en el proceso AMFE como “causa, falla y efecto“, entendiendo que en toda relación causa-efecto también está asociada una falla.

Al realizar un AMFE dentro de un proceso de Análisis de Causa Raíz se hace posible conectar efectos a fallas y estos fallos a una causa.

La naturaleza lineal y secuencial de estos eventos significa que todas las causas también tienen una causa pre-ocurrida, hasta que la causa raíz pueda ser determinada.

En un enfoque práctico, AMFE y RCA pueden ser pensados como opuestos cronológicamente espejados. AMFE espera predecir cómo un proyecto potencialmente fallará y determinar los riesgos asociados a estas fallas.

Por otro lado, la RCA mira hacia atrás para ver qué fallos pueden haber ocurrido durante los procesos del diseño, fabricación o mantenimiento.

Por lo tanto, al realizar un AMFE al revés para llegar a una causa raíz, tendremos un AMFE Reverso (R AMFE).

Conclusión

AMFE es una herramienta que promueve una comprensión de las posibles causas y efectos de las fallas en un proyecto, proceso, etc. y ayuda en la definición y previsión de los posibles efectos de una falla potencial aún en la fase del proyecto.

De esta forma, los modos de fallo pueden ser mitigados o incluso eliminados antes de que se genere.

La información de riesgo producida por la atribución de criterios de gravedad, ocurrencia y detección del AMFE permite orientar y priorizar el proceso de Proyecto en estudio.

Finalmente, todas estas informaciones del AMFE deben entonces ser tabuladas para referencia futura y actualizadas a medida que nuevas informaciones estén disponibles.

La consolidación de esas informaciones establece una base de conocimiento para el proyecto de productos y procesos, actuando como fundación para la Mejora Continua.

La forma más adecuada de realizar este proceso es la herramienta AMFE Reverso (R AMFE), optimizando la aplicación del AMFE y en especial solucionando la cuestión de la revisión regular del AMFE.

Además, el proceso de AMFE Reverso es la efectiva implementación del Ciclo PDCA para la mejora del proceso de fabricación.

Para las empresas que forman parte de una cadena de suministro de automóviles, este requisito se está ampliando progresivamente a varios clientes.

¡Buena suerte!

Se preferir, voce pode ler este artigo em portugues:

FMEA Reverso: para um melhor FMEA por Gregório Suarez

Para Formación y Consultoria sobre el tema contacte:

gregorio.a.suarez@gmail.com

Visita el Blog Quality Way , leia este y otros articulos interesantes!

Si te gustó el tema, adquire el Ebook, con los ejemplos y las tablas especificas en Amazon:

Aplicando AMFE para la Gestión de Riesgos en la ISO 9001:2015:

Más barato que un Big Mac!

Para Treinamento e Consultoria sobre o tema contacte: gregorio.a.suarez@gmail.com

Visite o Blog Quality Way e leia mais artigos interessantes!

Sobre o autor: Gregório Suarez

[…] AMFE Reverso: para un mejor AMFE por Gregório Suarez […]

CurtirCurtir

SALUDOS INGENIERO GREGORIO SUAREZ, ESTOY REALIZANDO LA APLICACION DE LA METODOLOGIA AMFE EN LA FORMULACION DE EXPEDEINTES TECNICOS DE CONSTRUCCION, NECESITO SU APRECIACION AL RESPECTO PARA ENCONTRAR MIS FALLOS DE RIESGO.

GRACIAS ESPERO SU RESPUESTA ARQ. ALFREDO W. ALMIDON RAMOS

CurtirCurtir